04. 비용은 최소한, 형태는 최대한?

제품 디자이너 중에서도 소위 말하는 짬(?)이 차거나 운 좋게 신입 때부터 금형 공장을 쫓아다닌 사람이라면 알 수 있겠지만 디자이너들이 컴퓨터 앞에서 쉽게 긋는 선 하나에도 금형비는 현격히 차이가 나기 마련이다. 이는 언더컷이라고 불리는 사출 금형과 같은 금형 설계에 있어서 한 번에 생산할 수 없는 구조가 발생하기 때문인데, 드라이스틱 또한 마찬가지였다. 나는 제품 디자이너이기 때문에 디자인에 대한 곤조(?)로 당연히 아름다운 디자인을 하고 싶지만, 금형비와 생산비를 생각한다면 최대한 슬라이드 코어-언더컷을 해결해주는 추가 파츠-사용을 자제해야만 했다.

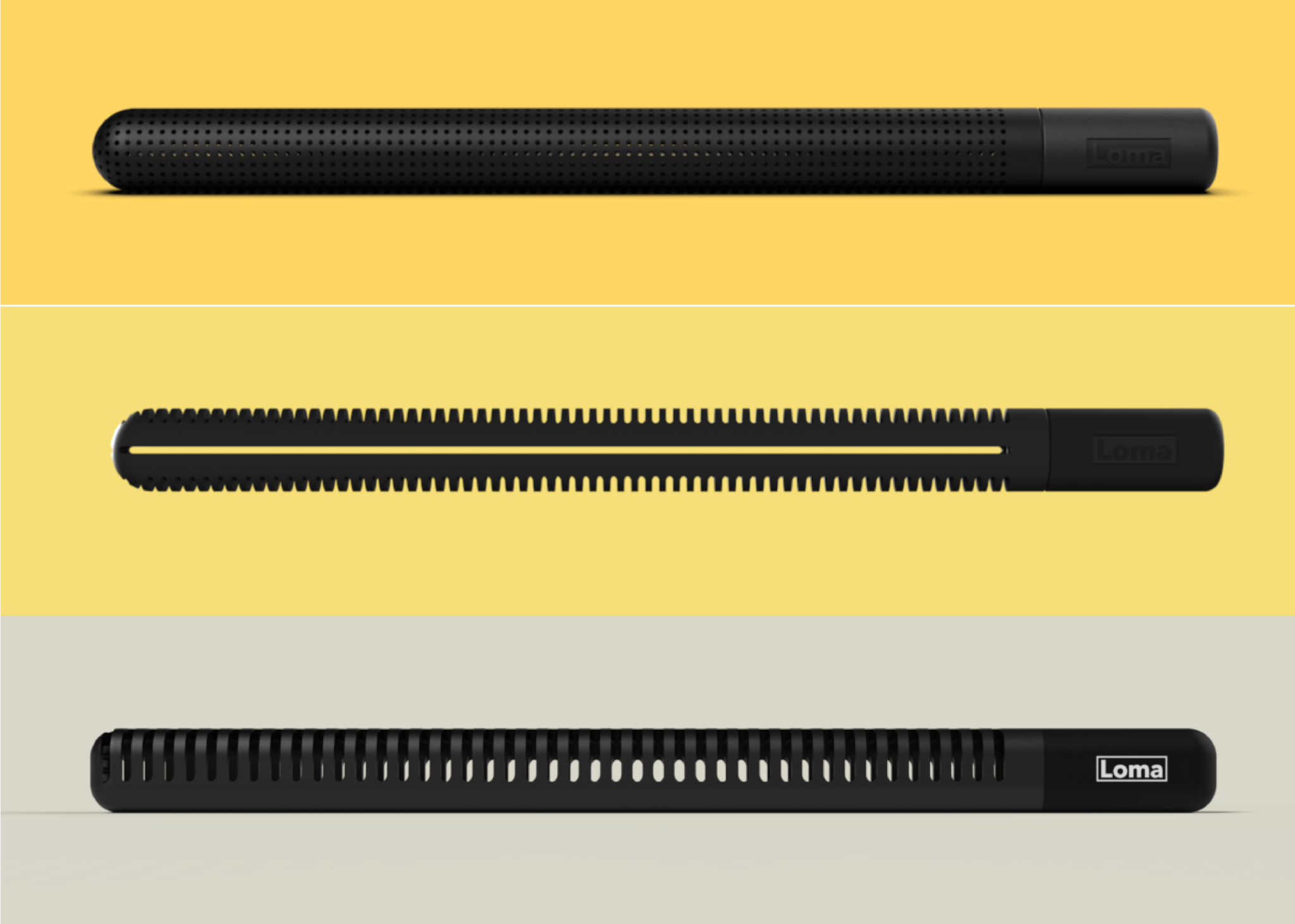

(원기둥 디자인 컨셉 – 맨 아래 형태에 가까울수록 금형비는 저렴해진다.)

위의 이미지를 보자.

누가 봐도 가장 보기 좋은 디자인은 1번 시안일 것이다. 하지만 3번에 가까워질수록 금형비는 말도 안 되게 저렴해질 수 있다. 왜냐고? 필요한 슬라이드 코어 개수가 완전 다르니까.

3가지 디자인을 3d 프린팅해서 흡습력 테스트를 진행했을 때 오나홀 내부의 습기를 완전히 빨아들이는 데에 걸리는 시간은 거의 비슷했다. 그래서 우린 결정이 필요했다. 디자인이냐, 비용이냐.

머리는 당연히 3번 디자인이었다. 하지만 가슴은 1번을 외치고 있었다. 1번 디자인이 생산하려면 말도 안 되는 것도 알고 있었다. (슬라이드 코어가 대체 몇 개가 필요한 거야…) 이제 와서 말하지만 우리 대표님은 디자이너 출신이다. 디자이너들은 당연히 이쁜 것에 열광한다. (아니 미친다) 다행히도 대표님과 우린 같은 생각이었다.

그렇다면 나에게 떨어진 임무는?

05. 비싸도 너무 비싸.

대표님도 OK 했겠다, 내가 해야 할 일은 뚜렷했다. 연락하고 지내던 금형집, 지인들로부터 추천받은 금형집, 구글링한 금형집 등 물불 안 가리고 가장 저렴하되 일정 수준 이상의 제작 기술을 가진 금형공장과 컨택해서 가장 저렴한 견적을 뽑아올 것.

열심히 뛰었다. 정말 여기저기 열심히 돌아다녔다. (전화도 엄청했었지.) 일단 최저가의 기준은 기존에 거래했던 금형집 사장님들로부터 받은 견적가를 기준으로 책정했다. 기존 거래처들이야 해왔던 거래가 있으니 견적을 믿고 맡길 수 있었다. 다만 기존 거래처들을 통해서 받은 견적가가 상상 훨씬 이상의 금액이었다. 이유인즉슨, 원기둥 형태 전체에 홀을 뚫기 위해서는 슬라이드 코어를 어마어마하게 사용해야 하고 그러기 위해서는 ‘웬만한 공장에서는 제작이 불가능하다. 또 어찌어찌해서 생산을 진행하더라도 담당 작업자가 미치려고 할 수도 있다. (불량률이 어마어마하단다.)‘ 라는 반응이 대부분이었다. 그 후로도 정말 많은 금형 공장과 컨택을 진행했었다. (대부분이 준중형 자동차 풀옵션 값에 달하는 견적을 제시하는 게 문제였지만.)

그래도 난 어떻게든 해결해야만 했다. 내가 그렇게 디자인을 포기할 수 없다고 밀어붙인 거였는데, “비싸대요..”, “어려워서 안 된대요…”라고 말할 순 없었으니까. 그러던 중 구원의 손길이 등장했다. 그 당시에 개발 중이던 우리 로마 캔들은 국내 공장에서 한창 금형 개발과 시제품 생산이 진행 중이었는데, 금형을 제작하시는 사장님은 금형 쪽만 약 35년간 몸을 담은 장인이셨다.

캔들 금형을 제작하시는 모습을 보고 ‘오 완전 장인이시네!’ 라는 생각은 했지만 체계화된 프로세스가 없었기에 드라이스틱 금형에 대한 얘기는 따로 드린 적이 없었는데, 우연한 기회에 나눈 드라이스틱 금형 얘기에서 “나한테 그 일(드라이스틱 금형 제작) 한 번 줘봐. 나도 그런 어려운 걸 해봐야 또 실력이 늘고 다음에 써먹을 때가 있지.”라는 말씀을 해주셨다. 장인이라고 생각하던 사람의 입에서 저런 말이 나오니 왠지 모르게 뭉클한 감정이 드는 건 왜였을까.

사장님께서는 너무나 감사하게도 “나도 공부하는 셈치고 재료값과 약간의 인건비만 챙겨줘.” 라고 말씀해주셨고, 전달받은 견적서는 내가 생각해도 말이 안 되게 낮은 금액이 적혀있었다. 이 자리를 빌어 다시 한번 감사드린다.

마음이 맞는 제작 업체와 일을 진행하게 되니 다음 단계는 막힘없이 술술 진행되었다. 금형 설계를 위한 3d 설계도를 제작해서 전달하고, 그것에 맞게 공장에서 제작이 진행되고, 그렇게 약 50일의 시간이 흘렀다.

06. Impossible is NOT nothing

“원기둥은 도저히 안 되겠다. 얼른 공장으로 뛰어와 봐. 새로운 해결책 좀 생각해보자.”

처음 전화기 너머로 저 이야기를 들었을 때는 진짜 청천벽력같았다. 아니 내가 그런 말을 들으려고 50일을 기다린 게 아닌데… 부리나케 공장으로 달려갔고, 처참한 광경을 보게 되었다. 현장에는 드라이스틱 형태는 커녕 생기다 만 조각들만 무수히 많았다. 원기둥 형태에 슬라이드 코어를 쑤셔 넣다 보니 플라스틱이 정형되기에는 공간이 너무 좁았다. 정형이 되지 못한 플라스틱들은 금형 여기저기에 눌어붙어서 흉측하기 짝이 없었다.

(처음 받아본 드라이스틱 사출 샘플 찌꺼기)

다른 해결책이 필요했다. 이미 주사위는 던져졌고 나는 어떻게든 결과물을 만들어내야만 했다. 원기둥이 안된다면 최대한 원기둥 비슷하게라도 뽑아내야만 했다. 나는 공장에서 즉석 해서 이 형태 저 형태로 디자인을 수정하기 시작했다.

원기둥에 가장 비슷하면서도 원래의 디자인을 헤치지 않고, 사출 생산에 적합한 형태… 다각형은 여러 가지 형태가 있다. 정사각형, 정오각형, 정육각형, 정팔각형, 정십이각형, 정이십각형 등 모든 다각형의 형태를 대입해서 모델링을 진행했다. 정사,오,육각형은 원기둥과는 다소 거리가 있었다. 정십이, 이십각형은 원기둥에 가깝긴 하나 금형 제작 난이도가 원기둥과 거의 같다는 사장님의 입김이 있었다. 결국 울며 겨자 먹기로 정팔각형 형태로 디벨롭이 진행되었고 내 마음을 아는지 모르는지 사장님은 앞에서 “이야 이런 형태라면, 이제는 진짜 잘 만들 수 있지.”라며 기세등등 해있었다.

(그렇게 탄생한 지금의 드라이스틱 디자인. 사실 아직도 100% 마음에 들진 않는다.)

Editor : Product Designer Grey

다음 화로 이어집니다.

관련 상품

-

세일!

로마 드라이스틱 모이스처프리

20%16,000원20,000원장바구니 담기4.9리뷰 241꽂으면 1시간내로 습기가 제거되는 드라이스틱 모이스처프리