05. 첫술에 배부르고 싶다.

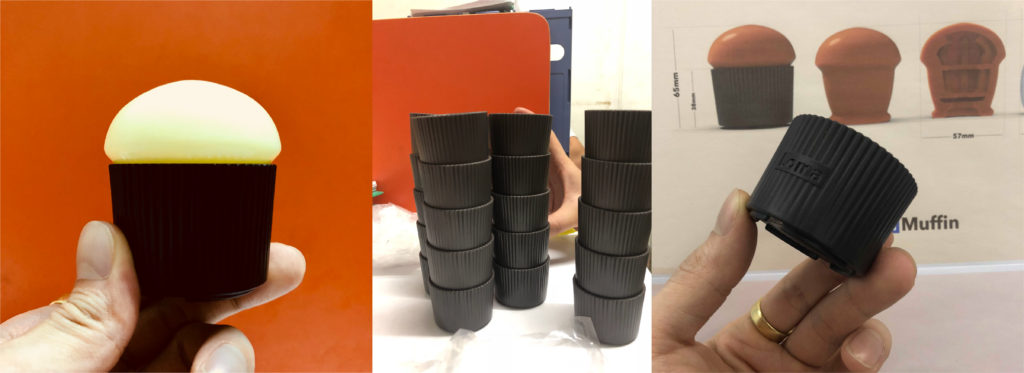

언뜻 봤을 땐 ‘오 괜찮네!’라고 생각할 뻔 했다. 다행인 건 받침대는 깔끔하게 잘 생산됐다는 것.-역시 플라스틱 사출은 정말 쉽다.-

이미지를 보면 알 수 있듯이 TPE 재질이 수축 현상으로 인해서 아주 제 맘대로였다. 울퉁불퉁하거나 어느 한쪽이 볼록하거나. -왜 매번 처음 한 번에는 제대로 나오지 못하는걸까..- 너무나 안타까운 점은 중국 공장에선 이런 문제점을 지적하기 전까지는 뭐가 잘못됐는지 알지 못한다. 아니 알면서도 그냥 넘어가 주길 바라는 것일 수도.

우리는 머리를 굴리기 시작했다. 어떻게 해야 가장 빠르게 수정을 진행하고 생산에 들어갈 수 있을 방법일지. 우선 중국 담당자에게 이러이러한 점들을 고쳐야 한다. 빠르게 수정해줬으면 좋겠다 라는 의견을 전달했다. -수정 사항을 전달하면 그래도 수정은 또 엄청 빠르다.-

그리고 우리가 취해야 할 다음 액션은?

06. 얼른 다녀와요. “중국”

머핀의 퀄리티를 조율할 때쯤에는 중국 방문이 당연한 수순이 되었다. 캔들을 제작할 때만 해도 막연한 두려움에 불편한 마음과 엄청난 부담감을 안고 중국을 방문했던 것 같은데, 이제는 그냥 얼른 가서 ‘딱딱딱’ 퀄리티 조율해서 결정짓고 오는 게 제일 마음 편한 일이었다.

머핀 퀄리티 조율을 위한 중국 출장 일정을 세팅하고 중국으로 떠나기 전, 캔들과 마찬가지로 내가 공장에 도착하면 사출 샘플을 확인할 수 있게 해달라는 말을 전달하고 중국행 비행기에 몸을 실었다.

그렇게 중국 공장에 도착해서 처음 받아본 샘플은 기대 이하였다. (나한테 왜 그래요? 일부러 이렇게 만드는 거 아니죠..? 당신들 잘 만들잖아요.. 기술 좋잖아요…..) 사진 이미지에서 무엇이 잘못되었는지 보이는가?

우선 첫번째 샘플의 문제점은

- 성형된 TPE(머핀의 빵 부분) 파트의 곡률이 잘못되었다. -위로 봉긋하지 않고 아래로 퍼진 형태-

- 성형된 TPE 부분의 아래쪽 삽입부를 보면 원형의 형태가 다 제 각각이다.

- 아래쪽 플라스틱 케이스(머핀의 받침대) 부분의 색상이 잘못되었다. -숯 검댕이인 줄 알았다…-

크게 이렇게 3가지가 있었다.

솔직히 플라스틱 케이스의 색상은 크게 문제가 되지 않았다. 사출 성형에서 플라스틱 재료의 색상은 원하는 컬러칩 혹은 색상 샘플로 언제든지 금방금방 조율이 가능하다. 문제는 TPE 재질의 실리콘 파트였다. 이미 캔들 생산을 통해서 수차례 시행착오를 겪은 후였지만 슬러시 금형과 사출 금형에서의 실리콘이 가진 물성은 또 완전히 다른 문제였다.

1번 문제는 재질 자체가 가진 무름의 문제였다. 경도가 너무 낮다 보니 힘없이 축 처지는 상황이었는데, 그렇다고 또 무작정 경도를 올리기에는 사용자 경험과 충돌이 생겨버렸다. 머핀은 작은 크기임에도 불구하고 잘 늘어나야 하는 구조를 가졌는데 경도를 너무 올려버리면 잘 늘어나지 않는 문제가 생기기 때문이었다. 이 글을 읽고 있는 이들 중에서 로마 캔들 제작기를 읽고 온 독자라면 캔들 버큠 생산 당시의 일화를 기억할 것이다. 한 번 화장실 뛰어가서 테스트하고 오고 나니, 두 번은 문제도 아니었다. 머핀을 생산할 때는 캔들 때보다 시간이 더 없어서 그랬는지 더 열심히 화장실을 들락거렸던 걸로 기억한다.

이리저리 경도를 조절해가면서 사출 담당자랑 하루 종일 찍어내다 보니 어찌어찌 형태를 잡아낼 수 있었다. 하지만 두 번째 문제는 조금 다른 시각의 문제였는데, 삽입부와 원형 형태가 찌그러진 것은 생산 과정이라기보다 금형 자체에 문제가 있었다. 기본적으로 오나홀의 패턴봉 같은 경우에는 CNC(요즘은 그냥 NC라고 부르는 사람들도 많다.) 혹은 수작업 선반, 밀링 가공을 통해서 제작된다. CNC란 Computerized Numerical Control의 약자로 컴퓨터를 통해서 수치를 제어해서 가공이 들어가는 방식인데, 문제는 바로 여기에 있었다. 말 그대로 컴퓨터로 제작을 한다면 수치에 오차가 없을 것이고 깔끔하게 제작이 가능하다. 하지만 머핀 패턴봉의 경우 패턴 파트는 CNC로 제작을 했지만 아래쪽 삽입부(정액 샘 방지 파트)의 경우 담당 작업자가 단순하다고 생각해서인지 CNC 선반 가공이 아닌 자기가 직접 수작업 선반 가공을 진행한 것이 문제였다.

생산 총책임자를 통해서 작업자가 임의로 수작업 진행을 한 것은 공장 쪽의 잘못이고 우리는 수정을 원한다는 입장을 전달했고 책임자 역시 당연하다, 미안하다는 의견을 전달하며 수정을 약속했다. 삽입부 수정은 금형 수정 작업이기에 시간이 걸리는 일이었고 우리는 그동안 받침대의 색상 조율 작업을 진행하기로 했다.

플라스틱 사출 성형의 경우, 컬러칩에서 색상을 고른 뒤 그에 맞는 ABS나 PP 같은 재료에 색상 안료를 배합하여 색상을 만들어낸다. 그 말인즉슨 원하는 색상과 재질감만 잘 전달하면 색상을 구현해내는 일은 간단하다는 것을 의미한다. 컬러칩과 약간의 매트한 재질감-부식이라고도 말한다.-을 전달하고 약 반나절 정도 시사출을 진행한 결과 베이스의 색상은 무척이나 간단하게 수정할 수 있었다. (내가 안 가도 알아서 좀 해줄 수는 없을까..)

Editor : Product Designer Grey

다음 화로 이어집니다.