07. 왔노라 보았노라 해냈노라.

“설계도 보냈으니까 확인해봐.”

수정된 정팔각형 형태의 드라이스틱 3d 파일과 간략한 설계 파일을 전달한 지 2주째가 되던 날 사장님께 전화가 걸려왔다. 새롭게 받아본 설계도는 내가 보기에도 이번에는 문제없이 생산할 수 있을 것 같은데…라는 이상한 믿음이 생기는 형태였다. 바로 고민없이 금형 제작을 부탁드렸다.

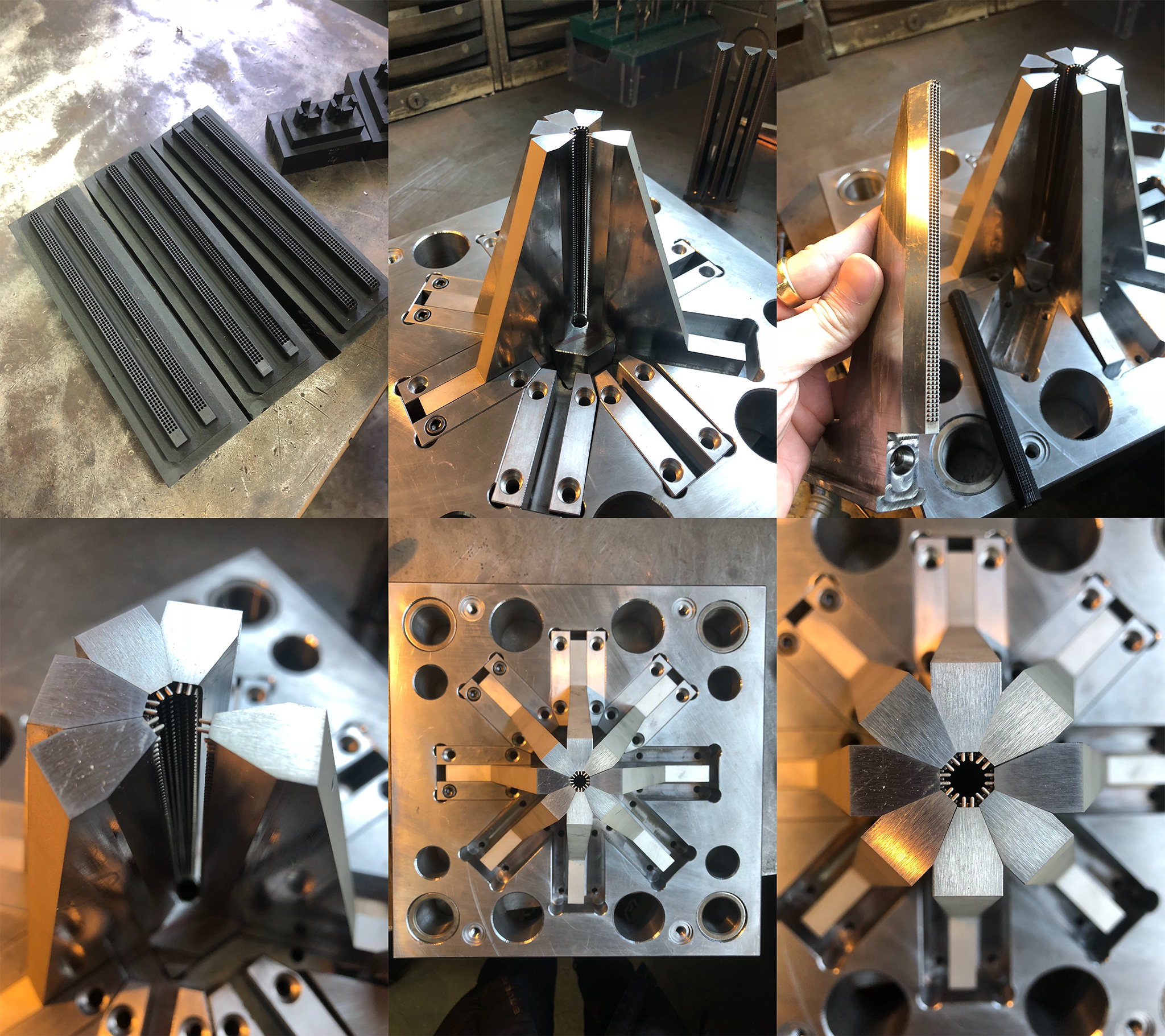

(수정된 드라이스틱 설계도)

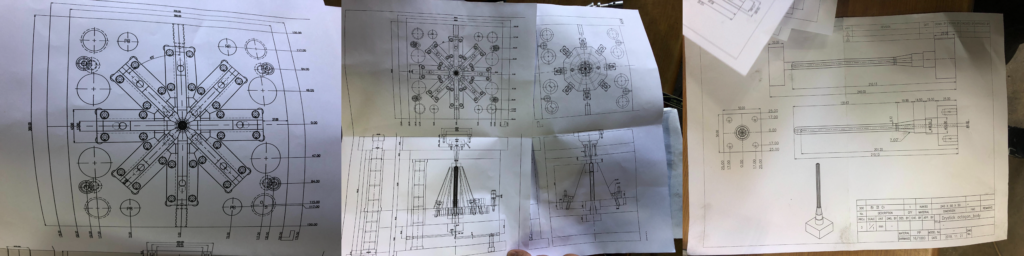

다시 한 달이라는 시간이 흘렀고, 그렇게 드라이스틱 금형과 감격어린 조우를 했다. 처음 드라이스틱 금형을 접했을 때 “와…진짜 여태껏 내가 봐오고 만들어온 금형 중에서도 역대급이다. 미쳤네.”라는 생각밖에 들지 않았다. 또 한편으로는 금형집 사장님께 경외라는 감정이 들기도 했고. 그만큼 내 눈앞에 있던 금형은 정말 말이 되지 않는 금형이었다. 일반적인 금형집과 생산 담당자라면 온몸으로 손사래를 칠 정도로 복잡한 금형이랄까.

(최종 드라이스틱 금형)

이런 금형은 듣도 보도 못했다. (그것도 그 가격에. 그렇다고 돈이 적게 들진 않았다.)

슬라이드 코어만 8개다. 자그마치 8개. 슬라이드 코어가 많다는 것은 자동으로 사출이 진행될 수 없다는 것을 뜻한다. 대부분의 사출 금형은 생산에 있어서 기계가 자동으로 성형을 하고 완료된 사출품을 배출하고, 다시 성형의 과정을 반복한다. 하지만 슬라이드 코어가 많다거나 난이도가 높은 금형의 경우 사출 담당자가 풀타임으로 붙어서 수작업으로 제품을 생산해내야 한다. 그 말인즉슨 드라이스틱은 한시도 담당자가 자리를 비워서는 안 된다는 것을 뜻했다. (큰 공장들이 견적을 높게 부르거나 담당자들이 싫어한 이유가 이거였겠지.)

나는 어서 빨리 이 금형이 작동하는 모습을 보고 싶었다. 수많은 금형이 작동하고 사출품을 뱉어내는 모습을 봐왔으나 대체 이 드라이스틱이란 놈의 금형은 뭐가 이렇게 생겨먹었고 대체 어떻게 작동할는지 내 호기심을 무한히 자극하고 있었다. 이런 내 마음을 사장님도 아셨는지 친절하게 하나하나 설명을 해주셨다. 이 슬라이드 코어들은 앞뒤로 성형이 진행될 때마다 각각이 움직이면서 원기둥에 홀을 뚫어주는 역할을 할 것이라고. (빨리 보여줘요 현기증난단 말이에요.)

(드라이스틱 금형의 사출품 성형.GIF)

감동이었다. 아니 그 이상이었는데 뭐라고 표현해야 그 감정을 전달할 수 있을지 모르겠다.

모두가 그 형태는 힘들다, 안된다고 했던 제품을 결국 탄생시켰다. 결국 만들어냈다. 디자인이 이쁘고 안 이쁘고를 떠나서 생산이 힘든 제품을 생산해냈다는 것은 또 다른 형태의 쾌감으로 나에게 다가왔다.

정말 말도 많고 탈도 많고… 우여곡절 끝에 드라이스틱이 세상의 빛을 보는 순간이었다.

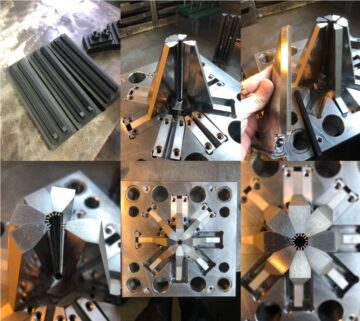

(마침내 세상의 빛을 본 드라이스틱)

그 외에도 드라이스틱을 출시하기까지 정말 많은 작업을 진행했던 것 같다. KCL을 통해서 위해우려제품 자가검사를 의뢰하고, 중국 업체를 통해서 패키지를 제작하고, 사출된 드라이스틱의 완성도를 위해서 SF코팅을 진행하기까지. 하나의 제품을 만들고 세상에 내놓기까지는 정말 많은 시간과 정성이 필요하다.

“좀 더 손쉽게 오나홀을 관리할 수는 없을까?”라는 호기심에서 시작된 드라이스틱 프로젝트. 드라이스틱이라는 제품이 오나홀을 사용하는 모든 유저의 불편함을 조금은 덜어줄 수 있기를 바라며 이만 Drystick의 제작기를 마무리한다.

Editor : Product Designer Grey

다음 화로 이어집니다.

관련 상품

-

세일!

로마 드라이스틱 모이스처프리

20%16,000원20,000원장바구니 담기4.9리뷰 241꽂으면 1시간내로 습기가 제거되는 드라이스틱 모이스처프리